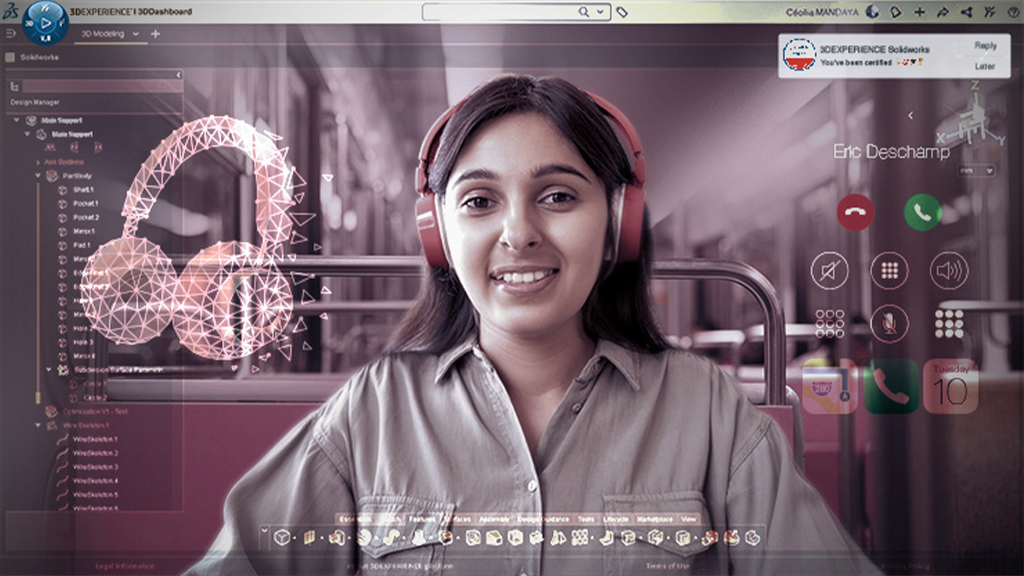

Cursos de ingeniería aplicada a la industria

Forma parte de la comunidad de más de 70,000 usuarios en todo el mundo.

Conviértete en un experto dominando las herramientas de:

- Modelado con SOLIDWORKS.

- Colaboración con 3DEXPERIENCE.

- Maquinado CNC con CAMWorks y SOLIDWORKS CAM.

- Manufactura aditiva con Stratasys.

- Modelos anatómicos impresos en 3D.

¿Qué es Instituto Intelligy?

Instructores Certificados

Cada curso esta hecho por nuestros ingenieros, quienes han sido sometidos a un riguroso y continuo programa de certificación para los sectores industrial y médico.

Además te entrenaremos para las certificaciones CSWA, CSWP, CSWA-Electrical, CSWPA-Drawings Tools, CSWPA-Sheet Metal, CSWPA-Weldments y CSWP-Simulation.

Comienza tu viaje en las siguientes áreas de especialización

Diseño

Conoce las soluciones en diseño 3D aplicado a proyectos específicos del sector industrial con SOLIDWORKS y 3DEXPERIENCE.

Salud

Aprende sobre los procesos innovadores en el ciclo de atención médico con modelos anatómicos impresos en 3D.

Manufactura

Mejora tu ciclo de producción con maquinado CNC e impresión 3D aprende a aplicar esta tecnología en el sector manufacturero.

Formas de pago

Tarjeta de débito o crédito, PayPal o Google Pay

Objetivos de los cursos

Entrenar a los futuros profesionales en el sector de ingeniería y salud

Impactar la industria con tecnología 3D en reducción de procesos

Motivar el crecimiento profesional para equipos de ingeniería

¿Eres empresa?

Capacitar a tu personal nunca fue tan fácil, cumple tu metas en equipo y obtén un precio especial o si requieres factura entra Instituto Intelligy Bussiness:

Beneficios de los cursos

Material exclusivo descargable

Asesoramiento de dudas con Instructores Certificados

Actualizaciones de los cursos

Lecciones 100% en español

Constancia de participación con valor curricular

Acceso de por vida al curso 24/7

Preguntas Frecuentes

¿Cuándo comienza y termina el curso?

¡El curso comienza en momento que te inscribes y nuca termina! Ya que el curso es en línea tiene acceso en todo momento a las lecciones y material descargable, además accederás a las actualizaciones del curso sin cargo adicional.

¿Cuánto tiempo tengo acceso a los cursos?

Los cursos son de por vida. Recuerda que al inscribirte al curso vas a tener acceso de por vida a las lecciones.

¡Necesito facturar mi curso! ¿Qué tengo que hacer?

Antes de realizar el pago del curso, debes ponerte en contacto con nosotros en el correo [email protected] y ahí te ayudaremos a facturar tu curso.

¿Necesito conocimientos previos para tomar el curso?

Para nada, el curso esta diseñado para que los estudiantes puedan empezar desde cero o bien con experiencia.

Si tengo una duda o comentario. ¿Quién me puede asesorar?

En cada lección hay una sección de comentarios en la parte inferior, ahí puede consultar o solicitar ayuda a uno de nuestros ingenieros.

¿Los cursos incluyen Boucher para la certificación con SOLIDWORKS?

No, nosotros nos especializamos en el entrenamiento para las herramienta de SOLIDWORKS y la preparación para las certificaciones.

¿En que área te puedes entrenar?

Da click en la imagen de la especialidad que quieras explorar.

No postergues más tu entrenamiento

¡Tu futuro te está esperando!

Un nuevo empleo, mejor salario, mayor calidad de vida. ¡Todo lo puedes conseguir con educación! Es el momento de logar lo que siempre has querido.